在微物聯打造的CIII工業互聯網平臺,超過11萬家企業通過該平臺獲得采購、物流、交易等服務,平臺服務領域覆蓋車輛運輸、工程機械、鐵道建設、加工、家電、冶金、汽車、石化化工等多個行業;積微物聯通過打造“5G+工業互聯網生態”,一期項目網通產品單日滿產產能達到6萬臺;金星集團庫房內約16萬種零部件被貼上數字化標簽,任意掃描一個零部件即刻顯示出產品信息……

以工業互聯網為代表的數實融合是發展數字經濟的重要引擎,也是新質生產力的一大助力。在成都,上述數實融合場景正在涌現。

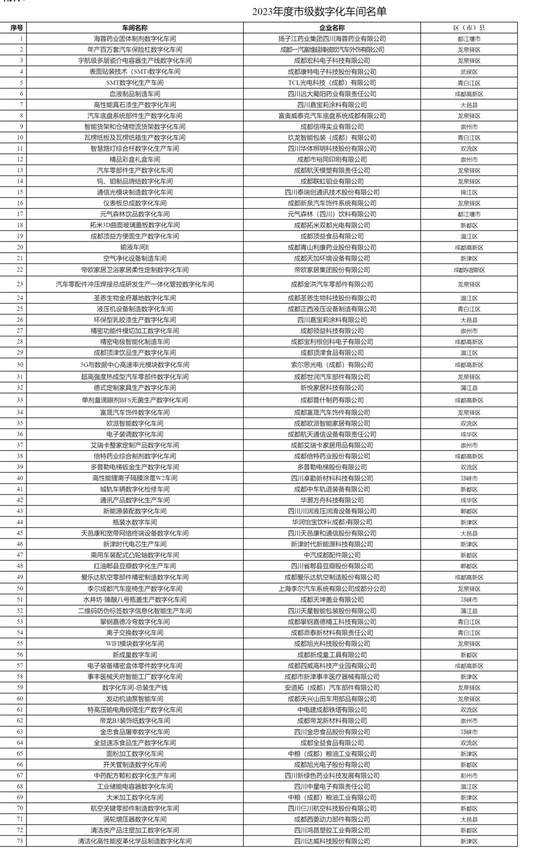

11月29日下午,紅星新聞記者從成都市經信局市新經濟委獲悉,經過區(市)縣推薦、專家評定,200余家企業積極申報,日前,成都市最終認定智能工廠35個,數字化車間73個,較去年認定的13個智能工廠和37個數字化車間,分別增長170%和97%。

電子信息、裝備制造“觸網”占比大

汽車產業鏈涌現24個智能工廠及數字化車間

近年來,成都大力發展工業互聯網,推動智能制造,探索制造業轉型發展新模式。作為成都產業建圈強鏈的其中一條重點產業鏈,成都工業互聯網“家底”有多厚?據成都市經信局市新經濟委工業互聯網推進處處長譚明祥介紹,成都已培育48個智能工廠和110個數字化車間,打造4個國家級智能制造示范工廠和31個優秀場景,2家單位獲評國家“數字領航”示范,建成2座全球“燈塔工廠”,企業數字化、網絡化、智能化發展水平得到顯著提升。

今年是成都市開展市級智能工廠和數字化車間認定的第二年,此次35個智能工廠和73個數字化車間獲認定,這兩項指標分別增長170%、97%。

▲2023年度市級智能工廠名單

▲2023年度市級數字化車間名單

數據背后,釋放出工業互聯網產業鏈哪些發展趨勢?據譚明祥介紹,從區域分布看,智能工廠集中在龍泉驛區、成都高新區、新都區、郫都區、溫江區等五個區(市)縣,成都50%的數字化車間匯聚在龍泉驛區、成都高新區、溫江區和新都區等四個區(市)縣。

工業互聯網受到哪些行業追捧?從行業分布看,電子信息、裝備制造兩大支柱產業數字化轉型呈集群化發展,其智能工廠/數字化車間占總數的54%。其中,智能工廠數量最多的產業來自電子信息,累計17家,占總數的35%,主要集聚在智能終端、電池儲能等細分領域;47個數字化車間集聚在裝備制造產業,占總量的43%;智能終端、食品、新材料、汽車等四個細分領域數字化車間占總量50%。

從產業發展看,龍泉驛區作為西部重要的汽車產業基地,聚焦加快汽車產業數字化、智能化、服務化轉型步伐,發揮一汽·大眾、領吉汽車等龍頭企業輻射帶動作用,推動汽車產業高端研發、生產制造、技術創新、產品服務全鏈條融合發展。譚明祥介紹,汽車產業發展中,車企智能化、數字化步伐提速,汽車產業鏈交出24個智能工廠及數字化車間“成績單”,總量位居全市第一。

成都高新區、新都區、郫都區擁有智能工廠及數字化車間占全市近30%,形成電子信息產業集聚效應。其中,崇州市是全國五大家具產業基地之一,20余年來深耕家具產業全鏈條發展,引育全友、明珠、索菲亞等四家全國家具行業十強企業,帶動超千家家居制造與配套企業集群成鏈發展,建成9個家具產業類智能工廠/數字化車間,產業生態發展顯著。

▲成都電子信息產業功能區

智能化、數字化改造助企降本增效

專精特新企業智能工廠生產效率提升30%以上

通過智能化、數字化改造,成都企業提速轉型升級步伐。據成都市經信局市新經濟委研究發現,從轉型成效看,企業智能工廠/數字化車間建成后,社會、經濟效益顯著,生產效率、銷售增長率有效提升,產品研發周期明顯縮短,產品成本、產品不良率有效降低。僅從數字化車間應用成效來看,企業生產效率提高15%以上,產品成本降低10%以上,能源資源利用率提高超10%,企業銷售實現50%以上增長率。

成都企業華融化學股份有限公司(簡稱“華融化學”)主要從事氫氧化鉀綠色循環綜合利用,系國家級專精特新“小巨人”企業,獲得2023年度市級智能工廠認定。近年來,企業通過對工廠的數字化智能化改造,實施生產設備、儀器儀表的組網聯網并建立數采平臺,實現數據的實時感知采集,與銷、產、儲、運、財等核心業務領域數據打通。

一系列智能化實踐之后,華融化學實現降本增效。“我們在產銷方面花了更多精力做智能化和精細化工作,通過兩年的建設,我們的智能工廠生產效率提升30%以上,單位產品成本降低10%以上,產品研發周期縮短15%,設備綜合利用率提供15%以上,最終助力企業銷售,每月的出貨量實現高增長。”華融化學證券事務代表唐燕婕說。

從事密封技術研究的中密控股股份有限公司(簡稱“中密控股”)也獲得2023年度市級智能工廠認定。這家企業有哪些“打法”?據中密控股項目專員高麗萍介紹,此前公司面臨交期難以保證、產供銷協同效率較低等問題,后來建設協同管理、研發創新、智能制造等3大平臺,實現降本增效,高麗萍透露,目前集團內部公司之間的生產協同由過去7-10天縮短為1-3天,生產運行效率提高了40%,產品的生產周期由原來的60天減少到現在的40天。

▲天府智能制造產業園

為90余家企業開展智能制造咨詢診斷

建成市級智能工廠/數字化車間共計158個

成績背后,成都如何“出招”?譚明祥介紹,企業培育成為關鍵一環,對此,成都形成了推動工業互聯網“點、線、面、體”相結合的工作模式。

從培育過程看,成都以推進企業利用數字化技術、運用數字化設備為“點”,以數字技術賦能產線業務、建設數字化車間為“線”,以整個企業實現業務數據聯通、建成智能工廠為“面”,以龍頭企業數字化轉型內部延伸到外部、帶動產業鏈上下游共同發展成“體”,由點到線、聚線成面、面動成體,梯度培育“數字化車間—智能工廠—國家級示范工廠/燈塔工廠”,循序漸進推進制造業數字化轉型升級。

對中小型制造業企業而言,推動智能化、數字化改造會產生一定的費用,如何降低中小企業“觸網”成本?“在推動數實融合過程中,一些企業缺乏專業人才,不知道怎么進行智能化、數字化轉型,不知道轉型之后遇到什么效果,總體看,無論是數字化專業知識,還是資金投入方面,不少企業有顧慮。為此,一方面,市經信局市新經濟委大力向企業宣講典型案例,打消一些企業的顧慮;一方面,通過采取政府購買服務的形式,連續兩年組織專業機構為一些企業實施智能制造咨詢診斷服務。”譚明祥說。

統計數據顯示,成都2023年第一階段智能制造咨詢診斷工作中,普什制藥、重汽王牌、微網優聯等90余家企業收到了專屬“良方”,覆蓋生產流程數字化、場景工藝自動化、內外網改造智能化、企業發展協同化等各個方面。

一系列助企惠企“組合拳”打出后,成都形成了一批制造業數字化轉型示范標桿,建成市級智能工廠/數字化車間共計158個,微網優聯、華融化學等單位的31個典型場景獲評國家級智能制造優秀場景。此外,巴莫、天味等4家單位入選國家級智能制造示范工廠揭榜單位,成飛、領吉2家單位獲評國家“數字領航”企業,建成西門子、富士康等2座全球“燈塔工廠”。

紅星新聞記者 葉燕 宋嘉問